文章目录[隐藏]

机械毕业论文:铣床升降台加工工艺分析及夹具设计

摘要

机械制造业在国民经济中占有重要的地位,是一个国家或地区发展的重要支柱。其中的工艺学包括对一个零件在加工中的定位、夹紧及工艺路线制定、工序尺寸确定等问题。工序设计的合理性往往是提高劳动生产率及降低零件报废率的主要因素。专用夹具设计的简单化、高效化和经济合理化是保证加工质量的前提条件。当前,制造工艺技术正向高精度、高效率、低成本、高智能化和洁净化等方面趋势发展。

本篇论文共包括:铣床升降台零件的分析、工艺规程设计及镗孔夹具的设计三大部分。

关键词:工艺路线,镗孔夹具

ABSTRACT

The mechanical manufacturing industry holds the important status in the national economy, is a national or the local development important prop. Technology including to a components in processing localization, clamps and the craft route formulation, the working procedure size firmly grades the question. The working procedure design rationality often is enhances the labor productivity and reduces the components condemnation factor the primary factor. The unit clamp designs the simplification, is highly effective and the economical rationalization is guarantees the processing quality the prerequisite. Presently, the manufacture craft technology to the high accuracy, the high efficiency, the low cost, the high intellectualization and is pure and so on the aspect tendency development.

This paper altogether includes: Milling machines with table of variable height with horizontal or vertical spindle-Testing component analysis, technological process design and boring jig design three major parts.

Key word: Craft route, boring jig

铣床升降台加工工艺分析及夹具设计

目 录

中文摘要………………………………………………………………………………….…...Ⅰ

英文摘要……………………………………………………………………………………....Ⅱ

前言…………………………………………………………………………………………….1

第1章 零件的分析…….…....…………………………………………………………….....1

1.1 零件的作用…..........…………………………………………………………………......1

1.2 零件的工艺分析………......……………………………………………………………...1

第2章 工艺规程设计………...……………………………………………………………..2

2.1 确定毛坯制造形式……….………………………………………………………….…...2

2.2 基面的选择…...……………...……………………………………………………..........2

2.3 零件表面加工方法的选择….........……………………………………………….……….2

2.4 制定工艺路线…...……….……….…………………………………………….………...3

2.5 机械加工余量及毛坯尺寸的确定…....…….………………………………………………5

2.6 确定切削用量及基本工时…...…….……………………………………………………...6

第3章 夹具设计…...…………..………………………………………………….…….….31

3.1 问题的提出…......………………………………………………………………..…….31

3.2 夹具设计…...…...…...………………………………………………………..……….31

3.2.1定位基准的选择……….……………………………………………………………31

3.2.2切削力及夹紧力的计算…....….……...……………………………………………..33

3.2.3定位误差的分析…...………..………………………………………………...…….33

3.2.4夹具设计及操作的简要说明…....….…...…………………………………...............33

结论…………………………………………………………………………………………...34

参考文献………………………………………………………………………………….......35

致谢…………………………………………………………………………………...............36

前 言

毕业设计是我们学习了大学的全部基础课程课、技术基础课以及专业课之后进行的。这是我们对所学课程的一次深入的综合性的总复习,也是一次理论联系实际的训练,因此,它在我们四年的大学生活中占有重要的地位。

就我个人而言,通过这次毕业设计,希望在设计中能锻练自己分析问题、解决问题的能力,这样不仅会增强自己的专业基础知识,而且对自己即将踏入的工作岗位的适应期将会大大的缩短,能更好的融入到工作中去。

由于能力所限,设计尚有很多不足之处,恳请老师给予指教。

第一章 零件的分析

1.1零件的作用

题目所给的零件是卧(立)式铣床中的升降台,它可沿着床身的垂直导轨上下移动,以适应不同高度工件的加工。升降台上装有床鞍,它可沿着升降台的水平导轨作横向移动。升降台内装有进给电动机和进给变速、传动机构和操纵机构,使工作台、床鞍和升降台分别作纵向、横向、升降的进给以及快速移动。

1.2零件的工艺分析

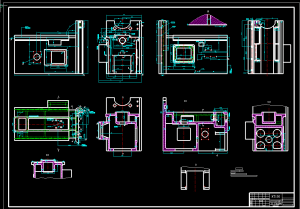

从所给升降台这个零件图可知,它一共有四组加工表面,而这四组加工表面之间有一定的位置要求,现将这四组加工表面分述如下:

(1)以导轨平面为中心的加工表面

这一组表面包括:与导轨平面平行的尺寸为mm的压板面,尺寸为mm的与导轨平面平行的中间盖板面以及80J7mm的孔,左面限位开头,右面窗口面和导轨平面。

(2)以80J7mm孔的中心的加工表面

这一组加工表面包括:二个80J7mm的孔及一个72H7mm的孔,还有在平面上的三个M10的螺孔。其中,主要加工表面为80J7mm的两个孔。

(3)以后导轨面为中心的加工表面

这一组加工表面包括:后导轨面,后面,前面,空刀面,后斜面,燕尾槽,水平导轨平面。

(4)以mm孔为中心的加工表面

这一组加工表面包括:mm孔及端面。

这四组加工表面之间有着一定的位置精度要求,主要是:

(1)80J7mm孔与导轨平面的平行度公差为0.04mm;

(2)两80J7mm孔的同轴度公差为0.04mm;

(3)导轨平面与压板面的平行度公差为0.2mm;

(4)导轨平面与空刀面的垂直度公差为0.04/300;

(5)导轨平面与燕尾槽面的垂直度公差为300:0.02;

(6)后导轨平面与水平导轨立面垂直度公差为0.02/300;

(7)mm孔与燕尾槽面的平行度公差为0.04mm。

由以上分析,对于这四组加工表面而言,我们可以先加工其中一组表面,然后借助专用夹具对其它组表面加工,并且保证它们之间的位置精度要求。

第二章 工艺规程设计

2.1确定毛坯制造形式

零件材料为HT150,只能铸造,其轮廓尺寸较大,结构比较复杂,根据选择毛坯应考虑的因素:采用砂型铸造。由于零件年产量为500件,已达成批生产的水平,因此可以采用机器造型。

2.2基面的选择

基面选择是工艺规程设计中的重要工作之一,基面选择的正确与合理,可以使加工质量得到保证,生产率得到提高。否则,不但使加工工艺过程中的问题百出,更有甚者,还会造成零件大批报废,使生产无法正常进行。

本零件是一箱体零件,结构比较复杂,加工表面较多,根据粗基准的选择原则,可选择精度要求较高的导轨面作为粗基准,以此划线来加工各加工表面。精基准根据加工表面的具体情况,另行选择,选择时应遵遁“基准重合”和“基准统一”的原则,以保证其精度要求。

2.3零件表面加工方法的选择

本零件的加工面有零件各表面、内孔、槽及小孔等,材料为HT150,参照《机械制造工艺设计简明手册》,其加工方法选择如下:

(1)底面:为未注公差尺寸,公差等级按IT14,表面粗糙度为Ra6.3um,只需进行粗铣(表1.4-8);

(2)导轨平面:为未注公差尺寸,公差等级按IT14,表面粗糙度为Ra1.6um,需进行粗铣、半精铣(半精刨)(表1.4-8);

(3)中间盖板面:公差等级按IT12,表面粗糙度为Ra3.2um,需进行粗铣、半精铣(半精刨)(表1.4-8);

(4)压板面:公差等级按IT12,表面粗糙度为Ra3.2um,需进行粗刨、半精刨(表1.4-8);

(5)右面窗口面:为未注公差尺寸,公差等级按IT14,表面粗糙度为Ra3.2um,需进行粗铣、半精铣(表1.4-8);

(6)左面限位开关:公差等级按IT12,表面粗糙度为Ra3.2um,需进行粗铣、半精铣(表1.4-8);

(7)导轨外侧立面:公差等级按IT12,表面粗糙度为Ra3.2um,需进行粗刨、半精刨(表1.4-8);

(8)导轨立面:公差等级按IT11,表面粗糙度为Ra1.6um,需进行粗刨、半精刨(表1.4-8);

(9)后面,前面:为未注公差尺寸,公差等级按IT14,表面粗糙度为Ra3.2um,需进行粗刨、半精刨(表1.4-8);

(10)左面,右面:为未注公差尺寸,公差等级按IT14,表面粗糙度为Ra12.5um,只需进行粗刨(表1.4-8);

(11)150×2空刀面:为未注公差尺寸,公差等级按IT14,表面粗糙度为Ra6.3um,只需进行粗刨(表1.4-8);

(12)16H9×5槽:公差等级按IT9,表面粗糙度为Ra3.2um,需进行粗刨、半精刨(表1.4-8);

(13)上面:为未注公差尺寸,公差等级按IT14,表面粗糙度为Ra3.2um,需进行粗铣、半精铣(表1.4-8);

(14)后导轨平面:公差等级按IT10,表面粗糙度为Ra1.6um,需进行粗刨、半精刨(表1.4-8);

(15)80J7mm孔:公差等级按IT7,表面粗糙度为Ra1.6um,需进行粗镗、半精镗、精镗(表1.4-7);

(16)80H7mm孔:公差等级按IT7,表面粗糙度为Ra3.2um,需进行粗镗、半精镗、精镗(表1.4-7);

(17)120mm端面:公差等级按IT9,表面粗糙度为Ra3.2um,需进行粗镗、半精镗、精镗(表1.4-8)

(18)右面80mm孔:,公差等级按IT14,表面粗糙度为Ra12.5um,需进行粗镗(表1.4-8);

(19)其它的连接孔可采用钻孔,螺纹孔可先钻孔,后攻丝。