精密机械与普通机械产品一样,都必须经过设计过程。产品设计大体.上有三种类型:开发性设计,即利用新原理、新技术设计新产品;适应性设计,即保留原有产品的原理及方案不变,为适应市场需要,只对某些零件或部件进行重新设计;变参数设计,即保留原有产品的功能、原理方案和结构,仅改变零部件的尺寸或结构布局,形成系列产品。

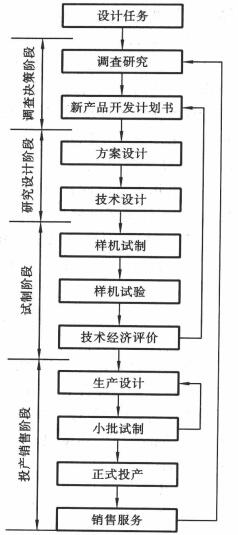

一般来说,新产品开发设计可按如下程序进行(见图1)。

图1 新产品开发设计程序

1)调查决策阶段

(1)确定设计任务 根据用户要求、市场需求等来确定设计任务。

(2)调查研究调查研究国内外同类产品的性能和特性技术指标,收集有关的技术资料及新技术、新工艺、新材料的应用情况等。

(3)制订新产品开发计划书在调查研究的基础上,对设计任务进行分析,制订新产品开发计划书。

2)研究设计阶段

(1)方案设计根据机械产品的性能要求,提出若干可行方案,对方案进行对比分析、可行性分析,必要时进行试验分析,以选取最佳方案。

(2)技术设计方案 确定之后,就要进行技术设计,其中

包括运动设计、动力设计、总体结构设计和零部件设计。这一时期应完成装配图、零件工作图、各种系统图(传动系统、液压系统、电路系统、光路系统等)以及详细的计算说明书、使用说明书和验收规程等各种技术文件。以上各部分内容,常需互相配合,设计工作也常需多次修改、逐步逼近,以设计出技术先进、可靠、经济合理、造型美观的新产品。

3)试制阶段

(1)样机试制根据技术设计所提供的图纸等技术文件制造样机。

(2)样机试验样机试制完成后,应进行样机试验,检测样机是否达到设计要求,发现存在的问题,为进一步修改提供依据。

(3)技术经济评价根 据试验总结作出全面的技术经济评价,以决定设计方案是否可用或需要修改,使设计达到最佳化。

4)投产销售阶段

(1)生产设计样机试验成功后,对于批量生产的产品,还需进行工艺流程和工艺装备方面的设计,以确保产品的性能和质量。

(2)小批试制进行小批量试制,供用户试用。

(3)正式投产经小批 试制.用户试用、改进定型后,即可投人正式生产和销售。从市场的产品反馈信息中,可发现产品的薄弱环节,这对进一步完善产品设计,提高产品可靠性,萌生新的设计构思,开发新产品都有积极的意义。