文章目录[隐藏]

液压传动是以流体作为工作介质对能量进行传动和控制的一种传动形式,液压传动相对于电力传动和机械传动而言,其输出力太、重重轻、惯性小、调速方便以及易于控制等优点而广泛应用于工程机槭、建筑机械和机床等设备上。近几十年来,随着微电子技术的迅速发展及液压传动许多突出的优点,其应用领域遍及各个工业部门。

第1章 液压传动基础

1.1 液压传动基本概念

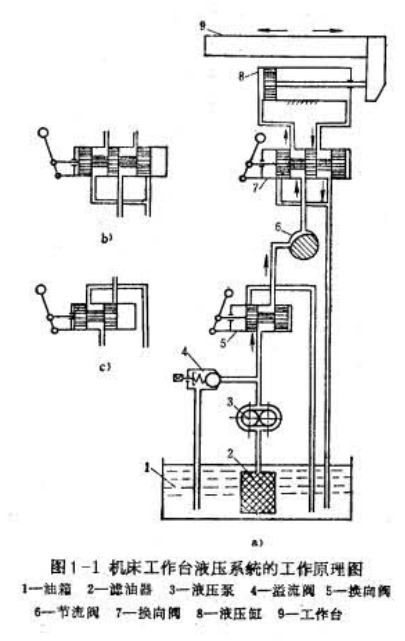

所谓液压传动就是利用有压的液体,经由一些机件控制之后来传递运动和动力。图1-1 所示为一驱动机床工怍台的液压传动系统,它由油箱1、滤油器2、液压泵3、溢流阀4、换向阀5、节流阀6、换向阀7、液压缸8以及连接这些元件的油管、管接头等组成,该系统的工作原理是:液压泵在电机带动旋转后,从油箱吸油,油液经滤油器进入压力油路后,在图示状态下,通过换向阀5、节流阀6、经换向阀7进入液压缸左腔,此时液压缸右腔的油液经换向阀7和回油管排回油箱,液压缸中的活塞推动工怍台9向右移动;若将换向阀7的手柄往左扳,则换向阀状态如图b)所示,此时液压缸的活塞推动工作台向左移动。若换向阀5处于图c)状态,则液压泵输出的压力油经换向阀5直接回油箱,液压油不能迸入液压缸。工怍台的移动速度是通过调节节流阀6的开口大小来控制的。

由上例可知,液压传动系统由液压泵、控制阀、驱动元件和油箱等一些辅助元件组成。

1.2 液压装置的组成

1. 液压泵

液压泵是由电动机所带动,将机槭能转换成液体压力能。由于液体只有在密封的状态下才可加压,泵利用大气压力差(油箱与泵入口)使液体从一端进入,从另一端排出;泵的最高压力设定则由压力控制阀来调整。

2.执行元件

液压系统最终目的是要推动负栽运动,一般执行元件可分为液压缸与液压马达(或摆动缸)两类;液压缸使负载作直线运动,液压马达使负载转动。

3.控制阀

液压系统除了让负载运动以外,还要完全控制负载整个运动过程,在液压系统中以压力阀来控制力量,流量阀来控制速度,方向阀来控制运动方向。

4.油箱

液压装置中的油箱是用来储存液压油;液压设备所用的介质大多采用液压油,是因为液压油具有良好的动力传递、润滑、密封及散热等特性。

5.辅助元件

为了增强液压系统之功能尚需有去除油内杂质的过滤器、防止油温过高的冷却器及蓄能器等辅助元件。

1.3 液压传动的优缺点

液压传动已被厂泛的使用,其特点如下:

1.3.1 优点

1.体积小,输出力大

液压一股使用压力在70kgf/cm2左右,也可高达50kgf/cm2。而液压装置的体积比同样大小输出力的电机及机槭传动装置的体积小的多。

2.不会有过负载的危险

液压系统中装有溢流阀,当压力超过设定压力时,阀门开启,液压油经由溢阀流回油箱,此时液压油不是处在密闭状态,故系统压力永远无法趄过设定力。

3.输出力调整客易

液压装置输出力调整非常简单,只要调整压力控制阀即可轻易达成。

4. 速度调整容易

液压装置速度调整非常简单,只要调整流量控制阀即可轻易达到,且可实行无级调速。

5.易于自动化

液压设备配上电磁阀、电气元件、可编程控制器、计箕机,可装配成各式自动化机械。

1.3.2 缺点

1.接管不良造成油外泄,除了会污染工作场所外,还有引起火灾的危险。

2.油温上升时,粘度降低,油温下降时,粘度增加,油之粘度发生变化时,流量也会跟着改变,造成速度不稳定。

3.先将机械能转换成液体压力能,再把液体压力能转换成机械能来工作,能量经两次转换损失较大,能源使用效率比传统机械传动低。

4.液压系统大量使用各式控制阀、接头及管子,为了防止泄漏损耗,元件的加工精度要求较高。

1.4 液压传动基本理论

1.4.1 液体的静压力

静止液体在单位面积上所受的法向力称为静压力。静压力在液压传动中简称为压力。在物理学中则称为压强。

静止液体中某点处微小面积△A上作用有法向力ΔF,则该点的压力定义为:

(1-1)

(1-1)

若法向作用力F均匀地作用在面积A上,则压力可表示为:

(1-2)

(1-2)

我国采用法定计呈单位Pa来计量压力![]() ,液压技术中习惯用

,液压技术中习惯用![]() ,在企业中还习惯使用

,在企业中还习惯使用![]() 作为压力单位,各单位关系:

作为压力单位,各单位关系:![]() 。

。

液体静压力有两个重要特性:

1.液体静压力垂直于承压面,其方向和该面的内法线方向一致。这是由于液体质点间的内聚力很小,不能受拉只能受压之故。

2. 静止液体液体内任意一点受到的压力在各个方向上都相等, 如果某点受到的压力在某个方向上不相等,那么液体就会流动, 这就违背了液体静止的条件。

1.4.2 液体静压力基本方程

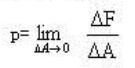

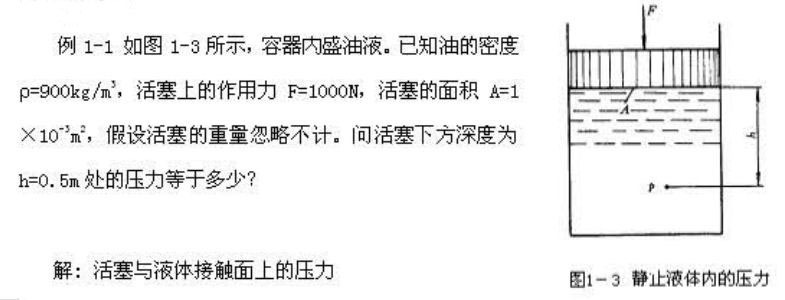

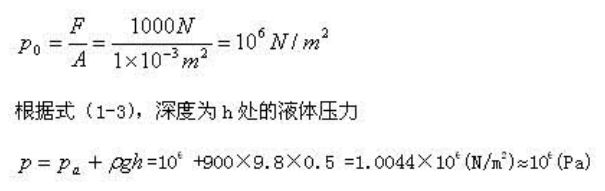

现在我们想象在静止不动的液体中有如图1-2所示一个高度为h,底面积为ΔA的假想液柱体。表面上的压力为Po,求其A点的压力。因这个小液柱在重力及周围液体的压力作用下处于平衡状态,现我们可把其在垂直方向上的力平衡关系表示为:

式(l-3)为静压力基本方程,此式说明了:

1.静止液体中任何一点的静压力为作用在液面的压力Po与液体所产生的压力ρgh之和。

2.液体中的静压力随着深度h而线性增加。

3.在连通器里,同一液体中只要深度h相同其压力都相等。

从本例可以看出,液体在受外界压力作用的情况下,由液体自重所形成的那部分压力Pgh甚小,在液压系统中常可忽略不计,因而可近似认为整个液体内部的压力是相等的。以后我们在分析液压系统的压力时,一般都采用这种结论。

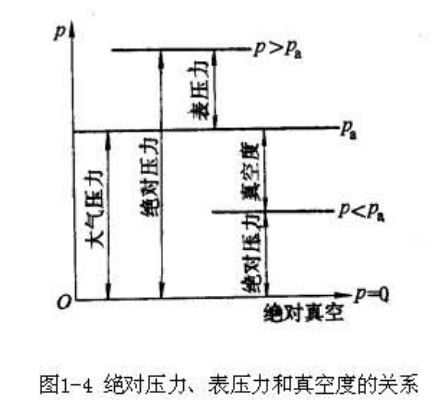

1.4.3. 绝对压力、表压力及真空度之间的关系

根据度量方法的不同有所谓的表压力又称相对压力(gauge pressure)绝对压力(absolute pressure)之别。以当地大气压力为基准所表示的压力称为表压力。以绝对零压力作为基准所表示的压力称为绝对压力。

如液体中某点处的绝对压力小于大气压力,这时该点的绝对压力比大气压力小的那部分压力值,称为真空度。所以

真空度=大气压力-绝对压力 (1-4)

有关表压力、绝对压力和真空度的关系见图1-4。

注意:如不特别指明,液气压传动中所提到的压力均为表压力。

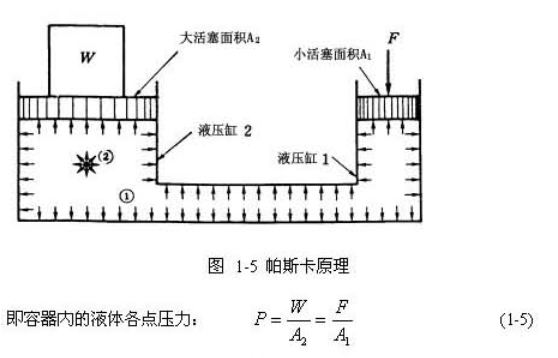

1.4.4 帕斯卡原理

在密封容器内,施加于静止液体上的各点压力将以等值同时传遇倒液体各点,容器内压力方向垂直于内表面,如图1.5所示。

由式(1-5)建立了一个很重要的概念,即在液压传动中,工作的压力取诀于负载,而与流入的流体多少无关。

1.4.5 连续定理

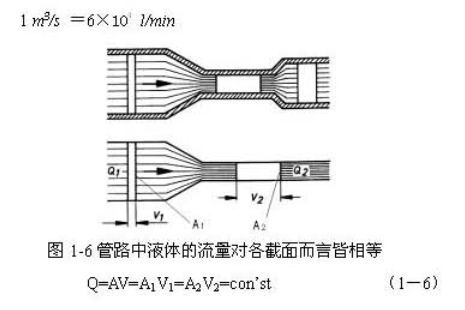

液体在梳动时。通过任一断面,其速度、压力和密度不随时间改变者称为稳流。反之速度、压力和密度其中一项随时间而变,就称为非稳流。

对稳流而言液体以定常流动通过管内任一截面的液体质量必然相等.如图1-6所示的管内两个流通截面面积为A1和A2,流速分别为V1和V2,则通过任一截面的流量Q如(1-6)式表示。

流量的单位通常用L/min表示,与M3/s换算式子如下:

式(1-6)即连续定理,此式还得出另一个重要的基本概念,即运动速度取诀于流量,而与流体的压力无关。

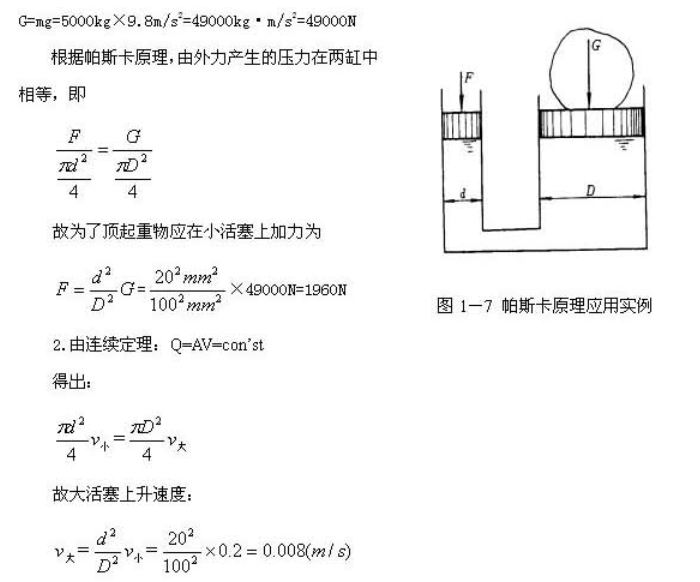

例1-2 图1-7所示为相互连通的两个液压缸,已知大缸内径D=100mm,小缸内径d=20mm,大活塞上放上质量为5000kg的物体。问:

1.在小活塞上所加的力F有多大才能使大活塞顶起重物? 2. 若小活塞下压速度为0.2m/s,试求大活塞上升速度。

解:

1.物体的重力为:

本例说明了液压干斤顶等液压起重机械的工作原理,体现了液压装置的力的放大作用。

1.4.6 柏努利定理

在没有粘性和不可压缩的稳流中,依能量守恒定律可得式(l-7),称为柏努利定理。

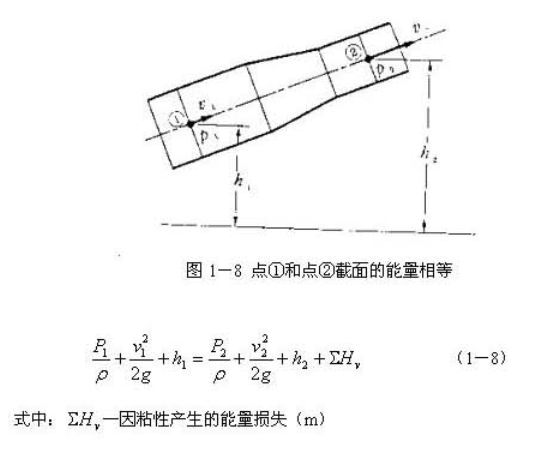

图1-8所示,在有粘性和不可压缩的稳流中,依能量守恒定律得式(l-8)

1.4.7 孔口与阻流管

液体流动时,改变流通断面面积,可改变流体的压力和流量,据此可作出节流阀。

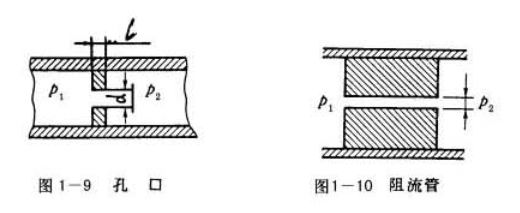

1.孔口

如图l-9所示,当l/d≤0.5时称为孔口,其流量Q为

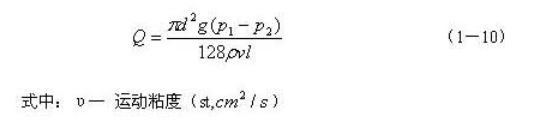

2.阻流管

如图1-10所示,此时l/d>4称为阻流管,流量Q等于

1.4.8 液体流动中的压力和流量的损失

1.压力损失

由于液体具有粘性,在管路中流动时又不可避免地存在着庄擦力,所以液体在流动过程中必然要损耗一部分能量。这部分能量损耗主要表现为压力损失。

压力损失有沿程损失和局部损失两种。沿程损失是当液体在直径不变的直管中流过一段距离时,因摩擦而产生地压力损失。局部损失是由于管子截面形状突然变化、液流方向改变或其它形式的液流阻力而引起的压力损失。总的压力损失等于沿程损失和局部损失之和。

由于零件绐构不同。尺寸的偏差与表面粗糙度的不同,要准确地计算出总的压力损失的数值是困难的。但压力损失又是液压传动中—个必须考虑的因素,它关系到确定系统所需的供油压力和系统工作时的温升,生产实践中也希望压力损失尽可能小些。

由于压力损失的必然存在,所以泵的额定压力要略大于系统工作时所需的最大压力,一般可将系统工作所需的最大压力乘以—个1.3~1.5的系数来估算。

2.流量损失

在液压系统中,各液压元件部有相时运动的表面,如液压缸筒内表面和活塞外表面,因为要有相对运动,所以它们之间都有一定的间隙。如果间隙的一边为高压油,另一边为低压油,则高压油就会经间隙流向低压区从而造成泄漏。同时由于液压元件密封不完善,一部分油液也会向外部泄潺。这种泄漏造成实际流量有所减少,这就是我们所说的流量损失。

流量损失影响运动速度,而泄漏又难以绝对避免,所以在液压系统中泵的额定流量要略大于系统工作时所需的最大流量。通常也可以用系统工作所需的最大流重乘以一个1.1~1.3的系数来估算.

1.4.9 液压冲击和空穴现象

1. 液压冲击

在液压系统中,当油路突然关闭时,会产生急剧的压力升高,这种现象称为液压冲击。

造成液压冲击的主要原因是液压速度的急剧变化、高速运动工作部件的惯性力和某些液压元件反应动作不够灵敏。

当导管内的油液以某一速度运动时,若在某一瞬间迅速截断油液流动的通道(如关闭阀门)则油液的流速将从某一数值在某一瞬间突然眸至零,此时油液流动的动能将转化为油液的挤压能,从而使压力急剧升高,造成液压冲击。高速运动的工作部件的惯性力也会引起系统中的压力冲击,例如油缸部件要换向时,换向阀迅速关闭油缸原来的排油管路,这时油液不再排出,但活塞由于惯性作用仍在运动从而引起压力急剧上升造成压力冲击。液压系统中由于某些液压元件动作不灵敏,倒如不能及时地开启油路,也会引起压力的迅速升高形成冲击。

产生液压冲击时,系统中的压力瞬间就要比正常压力大好几倍。特别是在压力大、流量大的情况下,极易引起系统的振动、噪音甚至导致油管或某些液压元件的损坏,既影晌系统的工作质量又会缩短其使用寿命。 还要注意的是由于压力冲击产生的高压力可能使某些液压元件(如压力继电器)产生误动作,而损坏设备.

避免液压冲击的主要办法是避免液流速度的急剧变化。延缓速度变化的时间能有效的防止液压冲击。如将液动换向阀和电磁换向阀联用可减少液压冲击,因为液动换向阀能把换向时间控制得慢一些。

2.空穴现象

在液流中当某点压力低于液体的饱和蒸气压时,液体就汽化形成气泡,同时原来溶于液体中的气体也会分离出来产生气泡,从而使液流呈不连续状态,这就叫空穴现象。

如果液压系统中发生了空穴现象,液体中的气泡随着液流运动到压力较高的区域时,气泡在较高压力作用下将迅速破裂,从而引起局部液压冲击,造成噪音和振动,另一方面,由于气泡破坏了液流的连续性,降低了油管的通油能力,造成流量和压力的波动,使液压元件承受冲击载荷,影晌其使用寿命。同时气泡中的氧也会腐蚀金属元件的表面。我们把这种因发生空穴现象而造成的腐蚀叫气蚀。

在液压传动装置中,气蚀现象可能发生在油泵、管路以及其它具有节流装置的地方,特别是油泵装置,这种现象最为常见。

为了碱少汽蚀现象,应使液压系统内所有各点的压力均高于液压油的空气分解压力.例如应注意油泵的吸油高度不能太高,吸油管径不能太小(因为管径过小就会使流速过快从而造成压力降得很低),油泵的转速不要太高,管路应密封良好,回油管口应没入油面以下等。

总之。应避免流速的剧烈变化和外界空气的混入,汽蚀现象是液压系统产生各种故障的原因之一,特别在高速、高压的液压设备中更应注意。