液压系统是以液压泵作为向系统提供—定的流量和压力的动力元件,液压泵由电动机带动将液压油从油箱吸上来并以一定的压力输送出去,使执行元件推动负载作功。

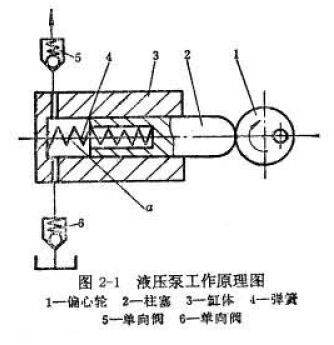

2.1 液压泵的工作原理

图2-1所示为液压泵的工作原理图.柱塞2装在缸体3内开可作左右移动,在弹黉4的作用下,柱塞紧压在偏心轮1的外表面上。当电机带动偏心轮1旋转时,偏心轮则推动柱塞左右运动,使密封容积a的大小发生周期性的变化。当a由小变大时就形成部分真空,使油箱中的油液在大气压的作用下,经吸油管顶开单向阀6,进入油腔a实现吸油∶反之,当a由大变小时,a腔中吸满的油液将顶开单向阀5流入系统而实现压油.偏心轮不断旋转,液压泵就不断的吸油和压油。

由于这种泵是依靠泵的密封工怍腔的容积变化来实现吸油和压油的,因而称为容积式泵。容积式泵的流量大小取决于密封工怍腔容积变化的大小和次数。若不计泄漏,流量与压力无关。

液压泵的分类方式很多,可按压力的大小分为低压泵、中压泵和高压泵。也可按流量是否可调节分为定量泵和变量泵。又可按泵的结构分为齿轮泵、叶片泵和柱塞泵,其中齿轮泵和叶片泵多用于中、低压系统,柱塞泵多用于高压系统。

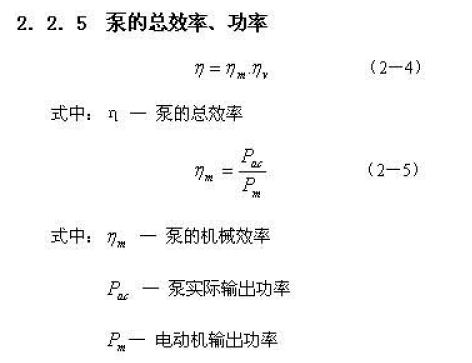

2.2 液压泵的主要性能和参数

2.2.1 压力

1.工怍压力 液压泵实际工作时的输出压力称为工作压力。工作压力取诀于外负载的大小和排油管路上的压力损失,而与液压泵的流量无关.

2.额定压力 液压泵在正常工作条件下,按试验标准规定连续运转的最高压力称为液压泵的额定压力.

3.最高允许压力 在超过额定压力的条件下,根据试验标谁规定,允许液压泵短暂运行的最高压力值,称为液压泵的最高允讦压力,超过此压力,泵的泄漏会迅速增加。

2.2.2 排量

排量是泵主轴每转一周所排出液体体积的理论值,如泵每转排量固定,刚为定量泵。量可变则为可变量泵.一般定量泵因密封性较好,泄漏小,在高压时效率较高。

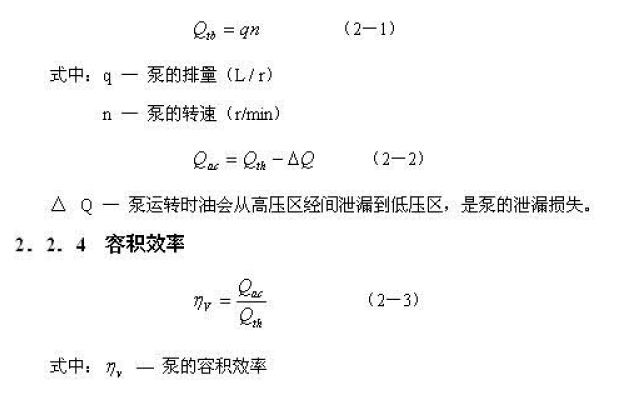

2. 2.3 流量

流量为泵单位时间内排出的液体体积(L/min),有理论流量Qth和实际流量Qac两种:

例题2-l 某液压系统,泵的排量q=10ml/r,电机转速n=1200r/min泵的输出压力P=5Mpa,泵容积效率ηv=0.92,,总效率η=0.84,求:l)泵的理论流量;2)泵的实际流量;3)泵的输出功率;4)驱动电机功率。

2.3 液压泵结构

2.3.1 齿轮泵

齿轮泵是液压泵中结构最简单的一种,且价格便宜,故在一殷机械上被厂泛应用:齿轮泵是定量泵,可分为:外啮合齿轮泵和内啮合齿轮泵两种。

1.外啮合齿轮泵

外啮合齿轮泵的构造及动作原理如图2-2所示,它由装在壳体内的一对齿轮所组成,齿轮两侧有端盖罩住,壳体、端盖和齿轮的各个齿间槽组成了许多密封工作腔,当齿轮按图示方向旋转时,右侧吸油腔由于相互啮合的齿轮逐渐脱开, 密封工作容积逐渐增大, 形成部分真空,因此油箱中的油液在外界大气压的作用下,经吸油管进入吸油腔,将齿间槽充滿,并随着齿轮旋转,把油液带刭左侧的压油腔内。在压油区的一侧,由于齿轮在这里逐渐进入啮合,密封工作腔容积不断减小,油液便被挤出去,从压油腔输送到压油管路中去.啮合点处的齿面接触线一直起着分隔离高、低压腔的作用。

外啮合齿轮运转时泄漏途径有二:一为齿顶与齿轮壳内壁的间隙,其次为齿端面与侧板之间的间隙,当压力增加时,前者不会改变,但后者挠度大增,此为外啮合齿轮泵泄漏最主要的原因,故不适合用作高压泵。

为解决外啮合齿轮泵的内漏,以提高压力,发展出固定侧板式齿抢泵,其最高压力为70~100kg/cm2;可动侧板式齿轮泵,在高压时侧板被往内推,以减少高压时之内漏,其最高压力可达140~175kg/cm2。

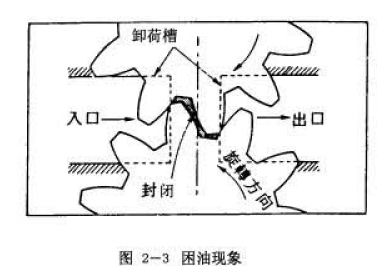

液压油在渐开线齿轮泵运转过程中,因齿轮相交处之封闭体积随时改变,常有一部分的液压油被封闭在齿间,如图2-3所示,称为困油现象。因液压油不可压缩将使外啮合齿轮泵产生极大的震动和噪音,故必须在侧板上开设卸荷槽,以防止其发生.

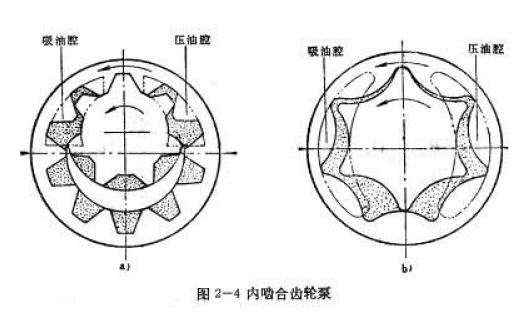

2.内啮合齿轮泵

图2-4a为有隔板之内啮合齿轮泵,图2-4b为摆动式内啮合齿轮泵,它们共同的特点是由于内外齿轮转向相同,齿面间相对速度小,运转时噪音小;又因齿数相异,绝对不会发生困油现象,但因外齿轮之齿面必须始终与内齿轮之齿面紧贴,以防内漏,故不适用于较高的压力。

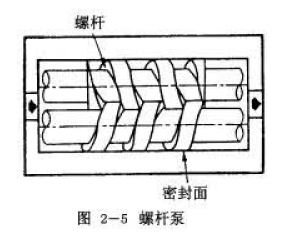

3.螺杆泵

如图2-5所示,液压油沿螺旋方向前进,转轴径向负载各处均相等,脉动小,故运动时噪音低,可高速运转,适合作大容量泵。但压缩量小,不适用于高压,一般用于燃油、润滑油泵而不用作液压泵。

2.3.2 叶片泵

叶片泵优点是运转平稳、压力脉动小,噪音小、结构紧凑、尺寸小流量大。其缺点是:对油液要求高,如油液中有杂质,则叶片容易卡死:和齿轮泵相比结构较复杂.它厂泛的应用于机械制造中的专用机床、自动线等中、低压液压系统中。该泵有两种结构形式:一种是单作用叶片泵,另一种是双作用式叶片泵。

1.单作用叶片泵

其工怍原理如图2-6所示,单作用叶片泵由转子l、定子2、叶片3和端盖等组成。

定子具有圆柱形内表面,定子和转子之间有偏心距e,叶片装在转子槽中,并可在槽内滑动,当转子回转时,由于离心力的作用,使叶片紧靠在定子内壁,这样在定子、转子、叶片和两侧配油盘间就形成若干个密封的工作空间,当转子按图示方向回转时,在图的左部,叶片逐渐被定子内壁压进槽内,工作空间逐渐缩小,将油液从压油口压出,这就是压油腔,在吸油腔和压油腔之间,有一段封油区,把吸油腔和压油腔隔开。这种叶片泵每转一周,每个工作腔完戍一次吸油和压油,因此称为单作用叶片泵。转子不停地旋转,泵就不停地吸油和排油。

改变转子与定子的偏心量,即可改变泵的流量,偏心越大,流量越大;如果调成几乎是同心,则流量接近于零。因此单作用叶片泵大多为变量泵.

另外还有一种限压式变量泵,当负荷小时,泵输出流量大,负载可快速移动,当负荷增加时,泵输出流量变少,辅出压力增加,负载速度降低,如此可减少能量消耗,避免油温上升。

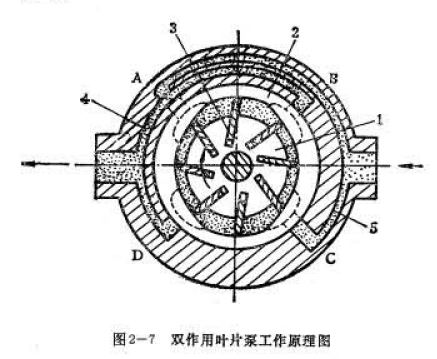

2.双作用叶片泵

双作用式叶片泵如图2-7所示,定子内表面近似椭圆,转子和定子同心安装,有两个吸油区和两个压油区对称布置。转子每转一周,完成两次吸油和压油。双作用叶片泵大多是定量泵.

3.3 柱塞泵

柱塞泵工怍原理是柱塞在液压缸内做往复运动来实现吸油和压油。与齿轮泵和叶片泵相比,该泵能以最小的尺寸和最小的重量供给最大的动力,是一种高效率的泵,但制造成本相对较高,该泵用于高压、大流量、大功率的场合.它可分为轴向式和径向式两种形式。

1.轴向柱塞泵

轴向柱塞泵,如图2-8所示,可分为直轴式(图a)所示)和斜轴式(图b)所示)两种,是变量泵,逼过调节斜盘倾角γ即可改变泵的输出流量。

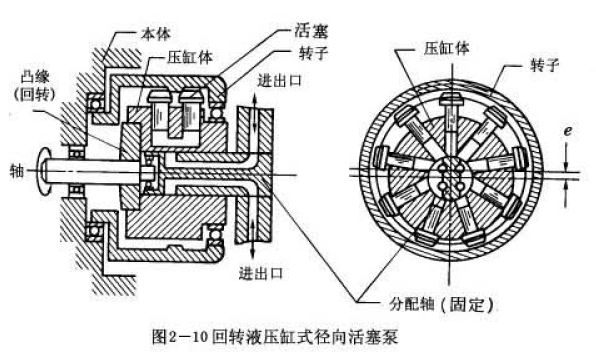

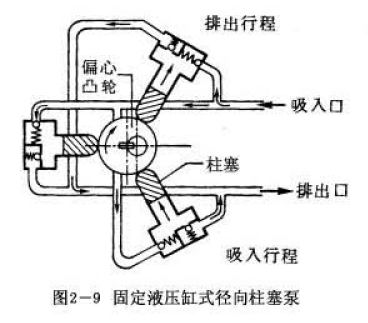

2.径向柱塞泵

径向柱塞泵,可分为固定液压缸式和回转液压缸式两种. 图2-9为固定液压缸式,偏心轮的偏心量固定,所以一般为定量泵。最高输出压力可达210kg/cm2以上。

图9-10为回转液压缸式柱塞泵,改变偏心量即可改变流量,为一种变量泵。