一、常用电极丝材料的种类、名称和规格

现有的线切割机床分高速和低速走丝两种。高速走丝机床的电极丝在加工过程中反复使用,主要有钼丝、钨丝和钨钼丝,常用的规格为φ0.1 ~0. 18 mm。当需要切割较小的圆弧或缝槽时,也用φ0.06 mm的钼丝。钨丝的优点是耐腐蚀,抗拉强高。缺点是脆而不耐弯曲,且价格昂贵,仅在特殊情况下使用。

低速走丝线切割机床一般用黄铜丝作为电极丝。 电极丝作单向的低速运行,用一次就弃掉。专用电极丝规格为φ0. 10 ~0.30 mm,最小直径为φ0. 03 mm。

二、电极丝直径的影响

电极丝直径对切割速度影响很大。若电极丝直径过小,则承受电流小,切缝也窄,不利于排屑和稳定加工,不可能获得理想的切割速度。因此,在--.定的范围内,电极丝的直径加大对切割速度是有利的。但是,电极丝直径超过了一定程度,造成切缝过大,反而又影响了切割速度的提高。因此,电极丝直径也不宜过大。另外,电极丝直径对切割速度的影响,也受脉冲参数等综合因素的制约。

三、电极丝上丝、紧丝对工艺指标的影响

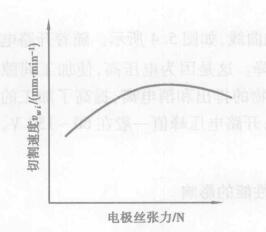

电极丝的上丝、紧丝是线切割操作中一个重要的环节,它的好坏,直接影响到加工零件的质量和切割速度,如图1所示。当电极丝张力适中时,切割速度最大。

在上丝、紧丝的过程中,如果上丝过紧,电极丝超过弹性变形的范围,由于频繁地往复弯曲摩擦,加上放电时遭受急热、急冷变换的影响,容易发生疲劳而造成断丝。高速走丝时,上丝过紧所造成的断丝往往发生在换向的瞬间,严重时即使空走也会断丝。

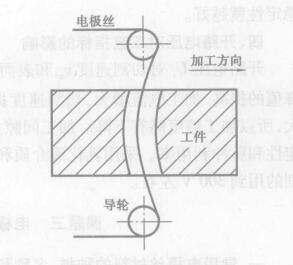

但若上丝过松,在切割较厚工件时,由于电极丝具有延展性,且跨距较大,除了它的振动幅度大以外,还会在加工过程中,受放电压力的作用而弯曲变形,结果电极丝切割轨迹落后并偏离工件轮廓,即出现加工滞后现象,如图2所示,从而造成形状与尺寸误差,影响工件的加工精度。如切割较厚的圆柱体,会出现腰鼓形状,严重时电极丝快速运转,容易跳出导轮槽或限位槽,电极丝被卡断或拉断,所以电极丝的张力,对运行时电极丝的振幅和加工稳定性有很大影响,故在上电极丝时,应采取张紧电极丝的措施。

为了不降低电火花线切割的工艺指标,电极丝张紧力在电极丝抗拉强度允许范围内应尽量可能大一点,电极丝张紧力的大小,应视电极丝的材料与直径的不同而异,一般高速走丝线切割机床,钼丝张力应在5~10 N。

图1 张力与切割速度关系

图2 电极丝滞 后现象

四、电极丝垂直度对工艺指标的影响

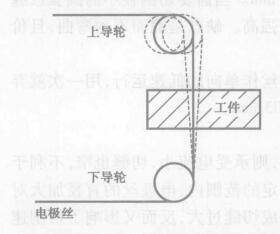

电极丝运动的位置主要由导轮决定,若导轮有径向跳上导轮动(如图3所示)和轴向窜动,电极丝就会发生振动,振动幅度决定于导轮跳动或窜动值。假定下导轮是精确的,上导轮在水平方向上有径向跳动,这时切割出的圆柱体工件,必须出现圆柱度偏差;如果上、下导轮都不精确,两导轮的跳动方向不可能相同,因此,在工件加工部位各空间位置上的精度,均可能降低。

图3导轮径向跳动示意图

导轮V型槽的圆角半径超过电极丝半径时,将不能保持电极丝的精确位置。两只导轮的轴线不平行,或者两导轮轴线虽然平行,但V型槽不在同一-平面内,导轮的圆角半径会较快地磨损,使电极丝正反向运动时不靠在同一侧面上,加工表面产生正反向条纹。这就直接影响加工精度和表面粗糙度。同时由于电极丝的抖动,电极丝与工件间瞬间开路次数增多,切割效率降低。因此,应提高电极丝的位置精度,以提高各项加工工艺指标。