脉冲电源的波形和参数对材料的电腐蚀过程影响极大,它们决定着表面粗糙度、蚀除率、切缝宽度的大小和钼丝的损耗率,进而影响加工的工艺指标。

则一般情况下,线切割加工脉冲电源的单个脉冲放电电源能量较小,除受工件加工表面粗糙度要求限制外,还受电极丝允许承载放电电流的限制。欲获得较好的表面粗糙度,每次脉冲放电的能量不能太大。表面粗糙度要求不高时,单个放电脉冲能量可以取大些,以便得到较高的切割速度。

在实际应用中,脉冲宽度为1 ~60 μs,而脉冲重复频率为10 ~ 100 kHz,有时也可以在这个范围之外。脉冲宽度窄重复频率高,有利于降低表面粗糙度提高切割速度。

一、短路峰值电流对工艺指标的影响

短路峰值电流is对切割速度Vwi和表面粗糙度Ra影响的曲线,如图1所示。增加短路峰值电流,切割速度提高,表面粗糙度变差。这是因为短路峰值电流越大,相应的加工电流峰值就越大,单个脉冲能量也越大,所以放电痕大,切割速度高,表面粗糙度就比较差。

增大短路峰值电流,不但使工件放电痕增大,而且使电极丝损耗变大,这两者均使加工精度有所降低。

二、脉冲宽度对工艺指标的影响

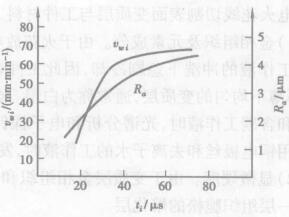

脉冲宽度ti对切割速度Vwi和表面粗糙度R。的影响曲线,如图2所示。增加脉冲宽度,切割速度提高,但表面粗糙度下降。这是因为脉冲宽度增加,单个脉冲放电能量增大,所以放电痕也变大。同时随着脉冲宽度的增加,电极丝损耗变大。

通常,在线切割精加工和半精加工时,单个脉冲放电能量应限制在一定的范围内。 当短路峰值电流选定后,脉冲宽度要根据具体的加工要求而定。精加工时,脉冲宽度可在20 μs内选择;半精加工时,可在20 ~60 μs内选择。

图1 is对和Ra影响曲线

图2 ti对Vwi和Ra影响曲线

三、脉冲间隔对工艺指标的影响

脉冲间隔to对切割速度Vwi和表面粗糙度Ra的影响曲线,如图3所示。减少脉冲间隔,表面粗糙度稍微增大,这表明脉冲间隔对切割速度影响较大,对表面粗糙度的影响较小。因为在单个脉冲放电能量确定的情况下,脉冲间隔变小,脉冲频率增大。即单位时间放电加工的次数增多,平均加工电流增大,故切割速度提高。

实际上,脉冲间隔不能太小,它受间隙绝缘恢复速度的限制。如果脉冲间隔太小,放电产物来不及排出,放电间隐来不及充分消电离,将使加工变得不稳定,容易烧伤工件或断丝。但是脉冲间隙不能太大,否则会使切割速度明显下降,严重时不能连续进给,使加工变得不稳定。一般脉冲间隔在10~250us以内,基本上能适应各种加工条件,进行稳定加工。选择脉冲间隔和脉冲宽度与工件厚度有很大的关系。一般来说工件厚,脉冲间院就要大,这样保持工件的稳定性就越好。

图3 io对Vwi和Ra影响曲线

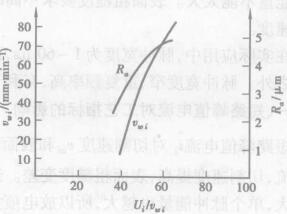

图4 Ui对Vwi和Ra影响曲线

四、开路电压对工艺指标的影响

开路电压Ui对切割速度Vwi和表面粗糙度Ra的影响曲线,如图4 所示。随着开路电压峰值的提高,加工电流增大,切割速度提高,表面粗糙下降。这是因为电压高,使加工间隙变大,所以加工精度略有下降。加工间隙大,有利于放电产物的排出和消电离,提高了加工的稳定性和脉冲利用率。采用乳化液介质和高速走丝方式时,开路电压峰值一般在60~150 V,个别的用到300 V左右。