文章目录[隐藏]

第五章

基本回路

所谓液压基本回路就是由有关的液压元件组成用来完成某种特定功能的典型回路。一些液压设备的液压系统虽然很复杂,但它通常都由-些基本回路组成,所以掌握一些基 本回路的组成、原理和特点将有助于认识分析一个完成的液压系统。

5.1压力控制回路

压力控制回路是利用压力控制阀来控制系统整体或某一部分的压力,以满足液压执行元件对力或转矩要求的回路,这类回路包括调压、减压、增压、卸荷和平衡等多种回路。

5.1. 1调压回路

调压回路的功用是使液压系统整体或部分的压力保持恒定或不超过某个数值。在定量泵系统中,液压泵的供油压力可以通过溢流阀来调节。在变量泵系统中,用安全阀来限定系统的最高压力,防止系统过载。若系统中需要二种以上的压力则可采用多级调压回路。

1.单级调压回路

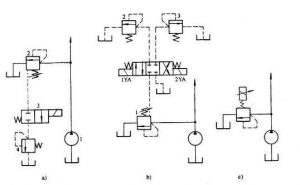

如图4-16a所示,在液压泵出口处设置并联的溢流阀2即可组成单级调压回路从而控制了液压系统的最高压力值。

2.二级调压回路

如图5- 1a所示为二级调压回路,可实现两种不同的系统压力控制。由先导型溢流阀2和直动式溢流阀4各调-级,当二位二通电磁阀3处于图示位置时,系统压力由阀2调定,当阀3得电后处于右位时系统压力由阅4调定,但要注意阀4的调定压力一定要小于阀2的调定压力,否则不能实现;当系统压力由阀4调定时,先导型溢流阀2的先导阀口关闭,但主阀开启,液压泵的溢流流量经主阀回油箱。

3.多级调压回路

如图5-1b所示的由溢流阀1、 2、3分别控制系统的压力,从而组成了三级调压回路。当两电磁铁均不带电时,系统压力由阀1 调定,当IYA得电,由阀2调定系统压力;当2YA带电时系统压力由阀3调定。但在这种调压回路中,阀2和阀3的调定压力要小于阀1的调定压力,而阀2和阀3的调定压力之间没有什么一定的关系。

4.连续、按比例进行压力调节的回路

如图5- 1c所示调节先导型比例电磁溢流阀的输入电流I,即可实现系统压力的无级调节,这样不但回路结构简单,压力切换平稳。而且更容易系统实现远距离控制或程控。

图5-1调压回路原理图

5.1. 2减压回路

减压回路的功用是使系统中的某- -部 分油路具有较低的稳定压力。最常见的减压回路通过定值减压阀与主油路相连,如图5- 2a所示。回路中的单向阀供主油路压力降低(低于减压阀调整压力)时防止油液倒流起短时保压之用,减压回路中也可以采用类似两级或多级调压的方法获得两级或多级减压,图5- 2b所示为利用先导型减压阀1的远控口接一远控溢流阀2,则可由阀1、阀2各调得- -种低压,但要注意,阀2的调定压力值一定要低于阀1的调定压力值。

图5-2减压回路原理图

5.1. 3卸荷回路

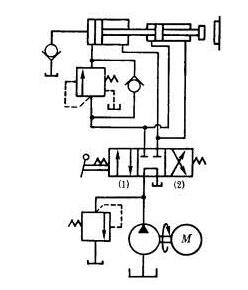

1.采用复合泵的卸荷回路

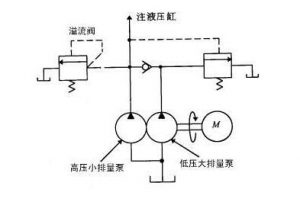

图5-3所示利用复合泵作液压钻床的动力源。当液压缸快速推进时,推动液压缸活塞前进所需的压力较左右两边的溢流阀所设定压力还低,故大排量泵和小排量泵的压力油全部送到液压缸使活塞快速前进。

当钻头和工件接触时,液压缸活塞移动速度要变慢切在活塞上的工作压力变大,此时往液压缸管路的油压力上升到此右边溢流阀设定的工作压力大时,右边溢流阀被打开,低压大排量泵所排除之压油经卸载阀送回油箱。单向阀受高压油作用的关系,故低压泵所排出油根本就不会经此回阀流到压缸。可知在钻削进给的阶段,压缸的油就由高压小排量泵来供给。因为这种回路的动力几乎完全是由高压泵在消耗而已,故可达到节约能源的目的。右边溢流阀的调定压力通常比左边溢流阀的调定压力要低5kgf/cm以上。

图5-3采用复合泵的卸载回路原理图

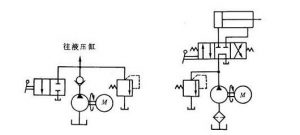

2.利用二位二通阀旁路卸荷的回路

图5-4所示回路,当二位二通阀移位,泵排除之压油以低压状态流回油箱以节省动力并避免油温上升。图中二位二通阀系以手动操作,亦可使用电磁操作。注意二位二通阀的额定流量必须和泵之流量相适宜。

3.利用换向阀卸载的回路

图5-5所示回路,是采用中位串连型(M型中位机能)换向阀,当阀位于中立位置时,泵排出之压油直接经换向阀的PT通路流回油箱,泵的工作压力接近于零。使用此种方式做卸载,方法比较简单,但压力损失较多,且不适用于一个泵驱动两个或两个驱动器之场所。注意三位四通换向阀的流量必须和泵的流量相适宜。

图5-4利用二位二通阀的卸载回路 图5-5利用换向阀中位机能的卸载回路

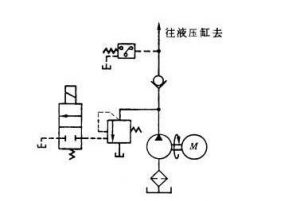

4.利用引导动作型溢流阀卸载的回路

图5-6所示,将弓|导动作型溢流阀的远程控制口和二位二通电磁阀相接。当二位二通电磁阀通电,溢流阀的远程控制C通油箱,这时溢流阀的平衡活塞上移,主阀阀口全开,泵排出的压油全部流回油箱,泵出口压力几乎是零,故泵成无荷运转状态。注意图中二位二通电磁阀只通过很少流量,因此可用小流量规格(尺寸位1/8 或1/4)。在实际应用上,此二位二通电磁阀和溢流阀组合在一起, 此种组合称为电磁控制溢流阀。

图5-6利用溢流阀远程控制口卸荷

5.1. 4增压回路

1.利用串连液压缸的增压回路

图5-7所示,将小直径压缸和大直径压缸串联可使冲柱急速推出,且在低压下可得很大的力量输出。将换向阀移到(1)阀位,泵所送过来的油液全部进入小直径压缸活塞后侧,冲柱急速推出,此时大直径压缸由单向阀将油液吸入,且充满压缸后侧空间。当神柱前进达尽头受阻时,泵送出的油液压力升高,而使顺序阀动作,此时油液以溢流阀所设定的压力作用在大小值经压缸活塞后侧,故推力等于大小直径压缸活塞后侧面积和乘上溢流阀所调定的压力。当然如想以单独使用大直径压缸以同样速度运动话,势必选用更大容量的泵,而采用这种串联压缸则只要用小容量就够了,节省许多动力。

图5-7利用串联液压缸的压力增强回路

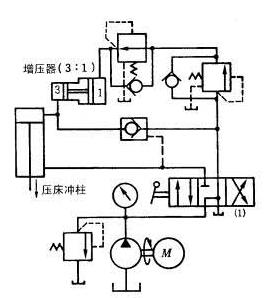

2.利用增压器的增压回路

图5-8所示是采用单动型增压器做为液压压床动柱的增压用。将4口换向阀移到阀位(1)时,泵将油液经弓|导型止回阀送到压缸活塞后侧使柱向下压,同时增压器的活塞也受到油液作用向右移动,但达到规定的压力自然就停止,使它成为只要一有油送进增压器活塞大直径侧就能够马上前进的状态。于是当神柱下降碰到工件(即产生 负荷),则泵的输出立即升高并打开顺序阀,经减压阀减压的后油液以减压阀所调定的压力作用在增压器的大活塞上,于是使增压器小直径侧产生3倍减压阀所调定压力的高油液进入神柱上方而产生更强的加压作用。

当换向阀移到阀位(2)时,神柱上升,换向阀如移到中立阀位时,可以暂时防止神柱向下掉。如果要完全防止其向下掉,则必须在神柱下降时油的出口处装一液控单向阀。

图5-8利用增压器的增压回路

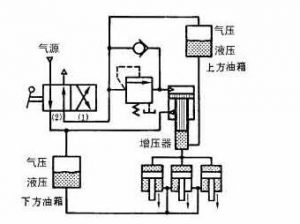

3.气压一液压的增压回路

图5-9所示,是把上方油箱的油液先送入增压器的出口侧,再由压缩空气作用在增压器大活塞面积_上使出口侧油液压力增强。把手动操作换向阀移到阀位(1) 时,空气进入上方油箱把上方油箱的油液经增压器小直径活塞下部送到三个压缸。当压缸冲柱下降碰到工件时,造成阻力使空压力上升打开顺序阀,使空气进入增压器活塞的上 部来推动活塞。增压器的活塞下降会遮住通往上方油箱的油路,活塞继续下移,使小直径活塞下侧的油液变成高油液并注到三支液压缸。一旦把换向阀移到阀位(2) 时,下方油箱的油会从压缸下侧进入把冲柱上移,压缸冲柱上侧的油液流经增压器并回到上方油箱,增压器恢复原来位置。

图5-9气-液联合使用的增压回路

5.1.5保压回路

有的机械设备在工作过程中,常常要求液压执行机构在其行程终止时,保持压力一段时间,这时需采用保压回路。所谓保压回路,也就是使系统在液压缸不动或仅有工件变形所产生的微小位移下稳定地维持住压力,最简单的保压回路是使用密封性能较好的液控单向阀的回路,但是阀类元件处的泄漏使得这种回路的保压时间不能维持太久。常用的保压回路有以下几种:

1.利用液压泵保压的保压回路

利用液压泵的保压回路也就是在保压过程中,液压泵仍以较高的压力(保压所需压力)工作,此时,若采用定量泵则压力油几乎全经溢流阀流回箱,系统功率损失大,易发热,故只在小功率的系统且保压时间较短的场合下才使用:若采用变量泵,在保压时,泵的压力较高,但输出流量几乎等于零。因而,液压系统的功率损失小,这种保压方法且能随泄漏量的变化而自动调整输出流量,因而其效率也较高。

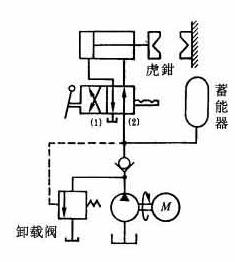

2.利用蓄能器的保压回路

这种蓄能器借助蓄能器来保持系统压力,补偿系统泄漏。图5-10所示为利用虎钳做工件的夹紧。将换向阀移到阀位(1) 时,活塞前进将虎钳夹紧,这时泵继续输出的压力油将蓄能器充压,直到卸载阀被打开卸载,此时作用在活塞上的压力由蓄能器来维持并补充压缸的漏油作用在活塞上工作压力比卸载阀所调定的压力还低时,卸载阀关闭,泵的压油再继续送往蓄能器。本系统可节约能源并降低油温。

图5-10利用蓄能器的保压回路

5.1.6平衡回路

图5-11用顺序阀的平衡回路

图5-11用顺序阀的平衡回路

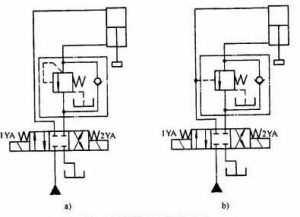

平衡回路的功用在于防止垂直或倾斜放置的液压缸和与之相连的工作部件因自重而自行下落。图5- 11a所示为采用单向顺序阀的平衡回路,当1YA得电后活塞下行时,回油路上就存在着一定的背压;只要将这个背压调得能支承住活塞和与之相连的工作部件自重,活塞就可以平稳地下落。当换向阀处于中位时,活塞就停止运动,不再继续下移。这种回路当活塞向下快速运动时功率损失大,锁住时活塞和与之相洼的工作部件会因单向顺序阀1附和换向阀的泄漏而缓慢下落,因此它只适用于工作部件重量不大、活塞锁住时定位要求不高的场合。图5-11b为采用液控顺序阀的平衡回路。当活塞下行时,控制图5一11用顺序阀的平衡回路压力油打开液控顺序阀,背压消失,因而回路效率较高,当停止工作时,液控顺序阀关闭以咱防止活塞和工作部件因自重而下降。这种平衡回路的优点是只有上腔进油时活塞才下行,比较安全可靠;缺点是,活塞下行时平稳性较差。这是因为活塞下行时,液压缸上腔油压降低,将使液控顺序阀关闭。当顺序阅关闭时,因活塞停止下行,使液压缸上腔油压升高又打开液控顺序阀。因此液控顺序阀始终工作于启闭的过渡状态,因而影响工作的平稳性,这种回路适用于运动部件重量不很大、停留时间较短的液压系统中。