文章目录[隐藏]

- 1.放电加工

- 2.电火花加工

- 3.电火花穿孔、成型加工

- 4.电火花穿孔

- 5.电火花成型

- 6.线电极电火花加工

- 7.放电

- 8.脉冲放电

- 9.火花放电

- 10.电弧放电

- 11.放电通道

- 12.放电间隙C( μm)

- 13.电蚀

- 14.电蚀产物

- 15.加工屑

- 16.金属转移

- 17.二次放电

- 18.开路电压U(V)

- 19.放电电压U(V)

- 20.加工电压U(V)

- 21.短路峰值电流is(A)

- 22.短路电流Is(A)

- 23.加工电流I(A)

- 24.击穿电压

- 25.击穿延时td(μs)

- 26.脉冲宽度ti(μs)

- 27.放电时间te(μs)

- 28.脉冲间隔to(μs)

- 29.停歇时间teo(μs)

- 30.脉冲周期tp(μs)

- 31.脉冲频率fp(HZ)

- 32.电参数

- 33.电规准

- 34.脉冲前沿tr(μs)

- 35.脉冲后沿tf(μs)

- 36.开路脉冲

- 37.工作脉冲

- 38.短路脉冲

- 39.极性效应

- 40.正极性和负极性

- 41.切割速度vwi

- 42.高速走丝线切割( WEDM-HS)

- 43.低速走丝线切割( WEDM-LS)

- 44.线径补偿

- 45.丝

- 46.进给速度Uy

- 47.多次切割

- 48.锥度切削

- 49.乳化液

- 50.条纹

- 51.电火花加工表面

- 52.电火花加工表层

- 53.热影响层

- 54.基体金属

电火花线切割加工主要名词术语(根据中国机械工程学会电加工学会公布的材料编写)。

1.放电加工

在一定的加工介质中,通过两极(工具电极(简称电极)或工件电极(简称工件))之间的火花放电或短电弧放电的电蚀作用来对材料进行加工的方法叫放电加工(简称EDM)。

2.电火花加工

当采用电火花脉冲放电形式来进行加工时,叫电火花加工。

3.电火花穿孔、成型加工

这种方法又可以分为电火花穿孔和电火花成型加工,有时也统称为电火花成型加工。

4.电火花穿孔

一般指贯通的二维型孔的电火花加工,它既可以是简单的圆孔,也可以是复杂的型孔。

5.电火花成型

一般指三维型腔和型面的电火花加工,一般是非贯通的盲孔加工。

6.线电极电火花加工

线电极电火花加工是一种用线状电极作工具的电火花加工。其主要应用为电火花线切割加工,其特点是电极丝作单向低速或双向高速走丝运动,工件相对电极丝作X,Y向的任意轨迹运动,它可用靠模、光电或数字等方式控制。

7.放电

电流通过绝缘介质(气体、液体或固体)的现象。

8.脉冲放电

脉冲放电是脉冲性的放电,这种放电在时间上是断续的。在空间上放电点是分散的,它是电火花加工采用的放电形式。

9.火花放电

从介质击穿后伴随着火花的放电,其特点是火花放电通道中的电流密度很大,瞬时温度很高。

10.电弧放电

电弧放电是一种渐趋稳定的放电。 这种放电在时间上是连续的,在空间上是完全集中在一点或- -点的附近放电。放电中遇到电弧放电,常常引起电极和工件的烧伤。电弧放电往往是放电间隙中排屑不良或脉冲间隔小来不及消电离恢复绝缘,或脉冲电源损坏变成直流放电等所引起的。

11.放电通道

放电通道又称电离通道或等离子通道,是介质击穿后极间形成的导电的等离子体通道。

12.放电间隙C( μm)

放电时电极间的距离。它是加工电路的一部分 ,有-一个随击穿而变化的电阻。

13.电蚀

在电火花放电的作用下蚀除电极材料的现象。

14.电蚀产物

工作液中电火花放电时的生成物。它主要包括从两极上电蚀下来的金属材料微粒和工作液分解出来的游离炭黑和气体等。

15.加工屑

从两极材料上电蚀下来的金属材料微粒小屑。

16.金属转移

放电过程中,一极的金属转移到另一极的现象。例如,用钥丝切割纯铜时,钼丝表面的颜色逐渐变成紫红色,这足以证明有部分铜转移到钼丝表面。

17.二次放电

在已加工面上,由于加工屑等的介人而进行再次放电的现象。

18.开路电压U(V)

间隙开路或间隙击穿之前的极间峰值电压。

19.放电电压U(V)

间隙击穿后,通过放电电流时,间隙两端的瞬时电压。

20.加工电压U(V)

正常加工时,间隙两端电压的平均值。亦即一般所指电压表上的读数。

21.短路峰值电流is(A)

短路时最大的瞬时电流,即功放管导通而负载短路时的电流。

22.短路电流Is(A)

短路电流又称平均短路脉冲电流,即连续发生短路时电流表上指示的电流平均值。

23.加工电流I(A)

通过加工间隙电流的算术平均值,亦即一般所指的电流表上的读数。

24.击穿电压

放电开始或介质击穿时瞬间的极间电压。

25.击穿延时td(μs)

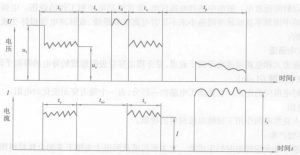

从间隐两端加上电压脉冲到介质击穿之前的一段时间, 如图1所示。

图1-线切割电压、电流波形图

26.脉冲宽度ti(μs)

加到间隙两端的电压脉冲的持续时间。对于矩形波脉冲,它等于放电时间te与击穿延时ts之和,即ti=te+td。

27.放电时间te(μs)

介质击穿后,间隙中通过放电电流的时间,亦即电流脉宽。

28.脉冲间隔to(μs)

连接两个电压脉冲之间的时间。

29.停歇时间teo(μs)

又称放电间隔。是指相邻两次放电(电流脉冲)之间的时间间隔。对于方波脉冲,它等于脉冲间隔to与击穿延时td之和,即teo=to+td

30.脉冲周期tp(μs)

从一个电压脉冲开始到相邻电压脉冲开始之间的时间。它等于脉冲宽度ti与脉冲间隔to之和,即tp=ti+to

31.脉冲频率fp(HZ)

单位时间(s)内,电源发出电压脉冲的个数。它等于脉冲周期tp的倒数,即fp = 1/tp。

32.电参数

电加工过程中的电压、电流、脉冲宽度、脉冲间隔、功率和能量等参数叫电参数。

33.电规准

电加工所用的电压、电流、脉冲宽度、脉冲间隔等电参数,称之为电规准。

34.脉冲前沿tr(μs)

又称脉冲上升时间,指电流脉冲前沿的上升时间,即从峰值电流的10%上升到90%所需的时间。

35.脉冲后沿tf(μs)

又称脉冲下降时间,指电流脉冲后沿的下降时间,即从峰值电流的90%下降到10%所需的时间。

36.开路脉冲

间隙未被击穿时的电压脉冲,这时没有电流脉冲。

37.工作脉冲

又称有效放电脉冲或正常放电脉冲,这时既有电压脉冲又有电流脉冲。

38.短路脉冲

间隙短路时的电流脉冲,这时没有电压脉冲或其值很低。

39.极性效应

电火花线切割加工时,即使正极和负极是同一种材料,但正负两极的蚀除量是不相同的,这种现象称为极性效应。一般短脉冲加工时,正极的蚀除量较大,反之长脉冲加工时,则负极的蚀除量较大。为此,短脉冲精加工时,工件接正极,反之,长脉冲粗加工时,工件接负极。

40.正极性和负极性

工件接正极,工具电极接负极,称为正极性;反之,工件接负极,工具电极接正极,称为负极性。线切割加工时,所用脉冲较窄,为了增加切割速度和减少钼丝的损耗,一-般工件接正极,称正极性加工。

41.切割速度vwi

在保持一定的表面粗糙度的切割过程中,单位时间内电极丝中心线在工件上扫过的面积的总和( mm2/min)。

42.高速走丝线切割( WEDM-HS)

电极丝高速往复运动的电火花线切割加工。一般走丝速度为8~10 m/s。

43.低速走丝线切割( WEDM-LS)

电极丝低速单向运动的电火花线切割加工。一般走丝速度在10~ 15 m/min以内。

44.线径补偿

又称“间隙补偿”或“钼丝偏移”。为获得所要求的加工轮廓尺寸,数控系统通过对电极丝运动轨迹轮廓进行扩大或缩小来作偏移补偿。

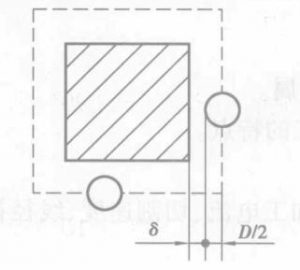

45.丝

电极丝几何中心实际运动轨迹与编程轮廓线之间的法向尺寸差值,又叫间隙补偿量或偏移量。

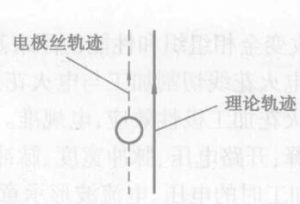

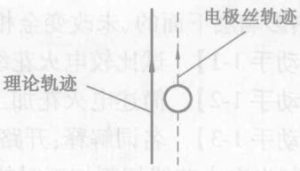

偏移量等于电极丝半径与放电间隙之和,如图2所示。快走丝的放电间隙,钢件一般在0.01 mm左右,硬质合金在0.005 mm左右,紫铜在0.02 mm左右。偏移根据实际需要可分为左偏和右偏,左偏还是右偏要根据成形尺寸的需要来确定。依电极丝的前进方向,电极丝位于理论轨迹的左边即为左偏,如图3所示。钼丝位于理论轨迹的右边即为右偏,如图4所示。

图2线切割偏移量

图3线切割左偏

图4线切割右偏

46.进给速度Uy

加工过程中电极丝中心沿切割方向相对于工件的移动速度( mm/ min)。

47.多次切割

同一表面先后进行二次或二次以上的切割,以改善表面质量及加工精度的切削方法。

48.锥度切削

电极丝在进行二维切割的同时,还能按一定 的规律进行偏摆,形成一定 的倾斜角,加工出带锥度的工件或上、下形状不同的异形件。这就是所谓的四轴联动、锥度加工。

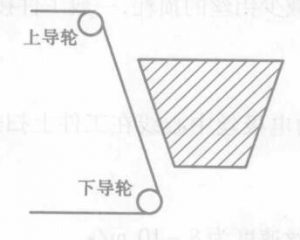

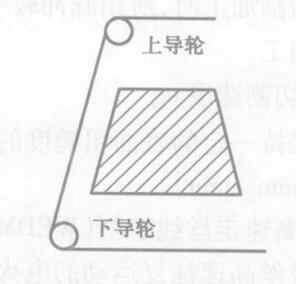

实际加工中,当加工方向确定时,电极丝的倾斜方向不同,加工出的工件锥度方向也就不同,反映在工件上就是上大还是下大。锥度也有左锥、右锥之分,依电极丝的前进方向,电极丝向左倾斜即为左锥,如图5所示;向右倾斜即为右锥,如图6所示。

图5-线切割左锥

图6-线切割右锥

49.乳化液

由水、有机及无机化合物组成的乳化溶液,用于电火花线切割加工。

50.条纹

被切割工件表面上出现的相互间隔凹凸不平或色彩不同的痕迹。当导轮、轴承精度不良时,条纹更为严重。

51.电火花加工表面

电火花加工过的由许多的小凹坑重叠而成的表面。

52.电火花加工表层

电火花加工表面下的一层,它包括熔化层和热影响层。

53.热影响层

简称HAZ。它是位于熔化层下面的、由于热作用改变了基体金属金相组织和性能的一层金属。

54.基体金属

位于热影响层下面的、未改变金相组织和性能的原来基体的金属。