文章目录[隐藏]

1 工件装夹的概念

在机床上对工件进行加工时,为了保证加工表面相对其他表面的尺寸和位置精度,首先需要使工件在机床上占有准确的位置,并在加工过程中能承受各种力的作用而始终保持这一-准确位置不变。前者称为工件的定位,后者称为工件的夹紧,这一整个过程统称为工件的装夹。在机床上装夹工件所使用的工艺装备称为机床夹具(以下简称夹具)。

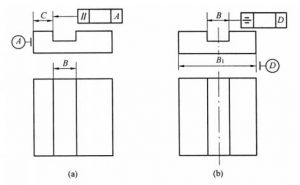

工件的装夹,可根据工件加工的不同技术要求,采敢先定位后夹紧或在夹紧过程中同时实现定位两种方式,其目的都是为了保证工件在加工时相对刀具及切削成形运动(通常由机床所提供)具有准确的位置。例如在牛头刨床上加工一槽宽尺寸为B的通槽,若此通槽只对A面有尺寸和平行度要求时(图1.1(a) )可采用先定位后夹紧装夹的方式;若此通槽对左右侧两面有对称度要求时(图1.1(b)) ,则要求采用在夹紧过程中实现定位的对中装夹方式。

图1.1需采用不同装夹方式的工件

2 工件装夹的方法

在机床上对工件进行加工时,根据工件的加工精度要求和加工批量的不同,可采用如下两种装夹方法。

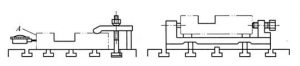

图1.2工件装夹的两种方法

2.1找正装夹法

找正装夹法即通过对工件上有关表面或划线的找正,最后确定工件加工时应具有准确位置的装夹方法。如对图1. 1(a)所示工件的加工,可将工件直接放置在牛头刨床的工作台.上,在牛头刀夹上安置-块百分表或划针,通过牛头滑枕前后运动找正被加工工件的左侧A面,如图1.2(a) ,找正后再夹紧工件进行刨槽加工。

2.2夹具装夹法

夹具装夹法即通过安装在机床上的夹具对工件的定位和夹紧,最后确定工件加工时应具有准确位置的装夹方法。如对图1.1(a)所示工件的加工,可将工件装夹到专用刨槽夹具中(图1.2(b) )即可实现工件在加工时的准确位置。由于夹具装夹法的装夹效率高、操作简便和易于保证加工精度,故多在成批或大量生产中采用。

3 用夹具装夹时保证工件加工精度的条件

采用夹具装夹法对工件进行加工时,为了保证工件加工表面相对其他有关表面的尺寸和位置精度,必须满足下述三个条件:

(1)工件在夹具中占据一定的位置;

(2)夹具在机床上保持一定的位置;

(3)夹具相对刀具保持一定的位置。

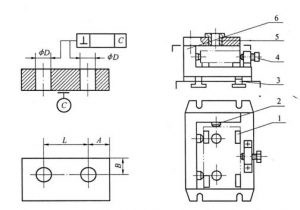

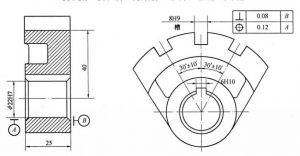

例如,在大批量生产的条件下,加工图1.3(a)所示的工件上的两个孔中D ,要求两孔的位置尺寸为A、B及L,并对底面C垂直。工件在夹具中所占据的一定位置是由四个支承板1及三个支承钉2确定,并用螺钉4夹紧。当采用立式钻床和专用双轴钻削头同时加工工件两孔时,夹具在机床上的位置及其相对刀具的位置是由夹具上的定向键3和钻套5保证的;若改用摇臂钻床逐个孔地加工,则靠钻套5来保证夹具相对刀具位置就可以了。再如,在成批量生产条件下,采用卧式铣床铣削加工图1.4所示扇形板工件.上的三个8H9通槽,槽的位置精度要求为:

(1)三槽底面与φ22H7内孔中心线距离为40+8:2 mm;

(2)三槽相对φ22H7内孔中心线的位置度公差为0.12 mm;

(3)三槽对端面B的垂直度公差为0.08 mm;

(4)三槽之间的角度公差为土10’。

图1.3工件上钻孔工序简图及钻孔夹具

1-支承板;2- 支承钉;3-定向键;4-螺钉;5-钻套;6-夹具体

图1.4扇形板工件铣 三槽的工序简图

工件上三个通槽8H9的尺寸精度由铣刀的宽度尺寸来保证,三槽底面与φ22H7内孔中心线距离的尺寸精度及三槽的位置精度,则需由工件在夹具中的装夹及夹具在机床上的准确安装来保驻,即加工时严格控制铣刀相对工件内孔φ22H7中心线的位置,以保证上述第1.2、3项精度要求;由夹具上的精密分度机构保证第4项精度要求。

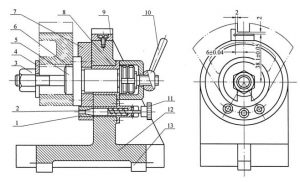

图1.5铣三通槽的专用夹具

1-定位套;2-定位销;3-螺母;4-开口垫圈;5-定位心轴;6-键;7-分度盘;8- 衬套;9-对刀块;10-手柄;11- 手把;12-夹具体;13-定向键

图1.5为加工扇形板三通槽的专用夹具。扇形板工件上的内孔φ22H7、键槽6H10及两端面均在以前工序加工完毕,并达到图纸要求。在铣槽工序中,工件以内孔φ22H7、键槽6H10及端面B在夹具定位心轴5及键6上定位,拧紧螺母3、通过开口垫圈4将工件夹紧。件9为对刀块,件13为定向键,它们分别确定夹具相对刀具和夹具在机床上的准确位置。铣槽的深度和有关位置精度,是通过对刀块9两个垂直面到定位心轴中心线的尺寸精度来保证。加工完一个槽后,拧动手柄10 将分度盘7松开,利用手把11将定位销2由定位套1中拔出,用手柄使分度盘7带动工件-一起回转30%后,再将定位销2重新插入另一个定位套中实现转位。再拧动手柄10将分度盘7锁紧,然后铣削下一个通槽。

4 夹具的组成

通过上述例子可以看出,虽然加工工件的形状、技术要求不同,所使用的机床不同,但在加工时,所使用的夹具大多由以下五个部分组成。

4.1定位元件及定位装置

在夹具中确定工件位置的一些元件称为定位元件,图1.3(b)中的支承板、支承钉及图1.5中的定位轴、键等。它们的作用是使一批工件在夹具中占有同一位置,只要将工件的定位基面与夹具上的定位元件相接触或相配合,就可以使工件定位。有些夹具还采用由一些零件组成的定位装置对工件进行定位。

4.2夹紧装置

在夹具中由动力装置(如气缸、油缸等)、中间传力机构(如杠杆、螺纹传动副斜楔、凸轮等)和夹紧元件(如卡爪、压板、压块等)组成的装置称为夹紧装置图1.3(b)中的夹紧螺钉及图1.5中的螺母螺杆、开口垫圈等。它们的作用是用以保持工件在夹具中已确定的位置,并承受加工过程中各种力的作用而不发生任何变化。

4.3对刀及导引元件

在夹具中,用来确定加工时所使用刀具位置的元件称为对刀及导引元件,如图1.3(b)中的钻套及图1.5中的对刀块等。它们的作用是用来确定夹具相对刀具(如铣刀、刨刀等)的位置,或引导刀具(如孔加工用的钻头、扩孔钻,铰刀及镗刀等)的方向。

4.4夹具体

在夹具中,用于连接上述各元件及装置使其成为-个整体的基础零件称为夹具体,如图1.3(b)中的件6及图1.5中的件12等。它们的作用,除用于连接夹具.上的各种元件和装置外,还用于夹具与机床有关部位进行连接。

4.5其他元件及装置

在夹具中,除上述定位元件、夹紧装置、对刀及导引元件以外的其他元件及装置,图1.3(b)及图1.5中的定向键,图1.5中的分度转位装置等。它们的作用是确定夹具在机床有关部位的方向或实现工件在夹具同一次装夹中的分度转位。