文章目录[隐藏]

随着对产品尺寸和规格要求的不断提高,传统机床夹具在安装、调试及加工精度等方面渐渐显示出了不足。而下文新设计出的夹具设计方案,通过在夹具上设计定位基准点,确定加工工件及机床和定位基准点的位置关系,来达到准确控制定位误差的目的。

一、传统夹具安装及调试过程

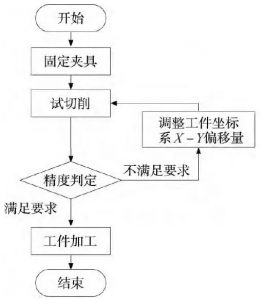

这里以卧式数控机床为参考对象,机床夹具的使用降低了加工误差的离散度,提高了机械产品加工的精度和效率。但是,随着现代制造模式(绿色制造)的兴起,机械产品的加工生产也逐渐从粗放型向集约型转变。传统的机床夹具也暴露出与绿色制造不太适应的一些问题,图1给出了卧式机床及传统夹具简化模型。

卧式机床及传统夹具简化模型

图1 卧式机床及传统夹具简化模型

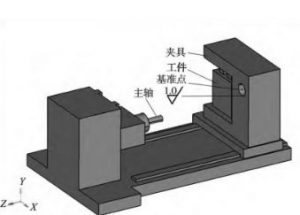

在传统夹具安装及调试过程中,夹具、工件和主轴起到主要的作用。为了直观展示该过程,图2给出了夹具精度的调整流程。

图2现有夹具精度的调整流程

较为麻烦的是检查首件的切削精度,根据适切情况对坐标系做出相应的调整:若切削精度的误差超差,依据误差值调整工件坐标系的偏移量,装上新的试切件,重新试切;若切削精度满足要求,固定夹具与工件毛坯,编写程序,进行加工。

但由于工艺系统如机床、夹具等的长时间工作,造成的不同程度消耗与磨损;抑或由于添加毛坯件各异等多种原因可能会造成已设定的工件坐标系与理论情况产生偏差,零件加工达不到精度要求;或重新设定加工坐标系的偏置量,调整夹具,进行试切等。种种原因可能会造成材料的浪费,人力物力时间的大量消耗,无法节省较多的成本,对于工厂来说是一笔较大损耗同时也不符合“绿色制造”的概念,于是可选择通过改进夹具来改善这种状况。

二、改进型夹具的设计及安装

传统机床夹具的定位方法,主要依据经验和对试件试切削的精度进行确定。然而,操作经验并不是每个人都能掌握,反复的试切削不仅浪费了大量的材料,而且浪费时间,使得调试安装的效率降低。因此,为了避免上述不利因素的出现,在现有机床夹具的基础上对其进行了改进设计,如图3所示。

图3改进型卧式机床夹具简化模型

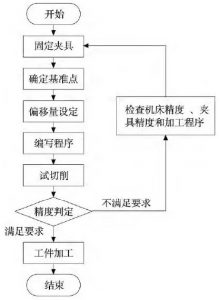

图3为基于定位误差的机床夹具改进设计模型,在原夹具的X-Y平面上设定一基准点,以基准点为圆心设计制造出实现基准点的圆孔。根据图3给出了改进设计夹具精度调整的基本流程,如图4所示。

图4改进型夹具精度的调整流程

而改装后的检查工件加工精度则简便很多。若精度合格,就说明夹具的安装及调试完成。

原则上,夹具自身的设计制造满足要求,安装时严格按着上述步骤执行,一次性就能试切削结束。若精度不合格,第一次切削精度仍超差,要分析的是机床精度问题还是夹具问题,抑或是加工程序的问题,就没必要再考虑夹具的安装及调试问题。

三、机床夹具设计的对比分析

定位元件作为机床夹具的重要组成部分,是保证装夹过程精密化和高效化的基础。如何设计与优化定位元件的几何形状和定位方式使得该定位元件对工件的加工精度及加工误差影响指数达到最小,是现代夹具设计和发展的必然趋势。

传统夹具的组装与调试时依据传统经验,并无实际规律与理论分析可循。很容易导致工件与夹具之间装配关系不理想情况的发生,如受力位置产生偏差、受力不均匀等;易产生多次试切现象导致材料的浪费与机床、刀具的损耗;加工坐标系的产生偏差,需要实际对刀等过程,使得加工较为冗杂繁琐。

改进夹具是结合机床坐标系统通过在夹具上确定一个表征夹具位置的物理点。实现两者间可测量的确定的位置关系,从而达到一次性安装、调试的目的,保证了原件之间的准确关系;同时省略了定位元件,扩展了夹具的设计与使用空间,避免了由与空间问题造成的不便安装等现象;借以该基准点设计并调整加工坐标系,省却了对刀过程并保证了加工精度,提高了问题的处理效率;缩短了夹具安装调试时间,降低了试切件和时间的消耗,节约成本对企业具有一定的实际应用价值。

该改进设计方案,相比传统机床夹具设计,提高了定位的准确性和效率,增强了夹具安装调试者的工作自信,也确保了工作日程的严守,节省大量人力物力,响应“绿色制造”的号召,并为机床夹具进一步的优化设计打下基础。

来源:机械工程师精英