工件在夹具中的位置是以其定位基面与定位元件相接触(配合)来确定的。然而,由于定位基面、定位元件的工作表面的制造误差,会使一批工件在夹具中的实际位置不相一致。加工后,各工件的加工尺寸必然大小不一,形成误差。这种由于工件在夹具上定位不准而造成的加工误差称为定位误差,用OD表示。它包括基准位移误差和基准不重合误差。在采用调整法加工一批工件时,定位误差的实质是工序基准在加工尺寸方向上的最大变动量。采用试切法加工,不存在定位误差。

定位误差产生的原因是工件的制造误差和定位元件的制造误差,两者的配合间隙及工序基准与定位基准不重合等。

1.基准不重合误差

当定位基准与设计基准不重合时便产生基准不重合误差。因此选择定位基准时应尽量与设计基准相重合。当被加工工件的工艺过程确定以后,各工序的工序尺寸也就随之而定,此时在工艺文件上,设计基准便转化为工序基准。

设计夹具时,应当使定位基准与工序基准相重合。当定位基准与工序基准不重合时,也将产生基准不重合误差,其大小等于定位基准与工序基准之间尺寸的公差,用OB表示。

2.基准位移误差

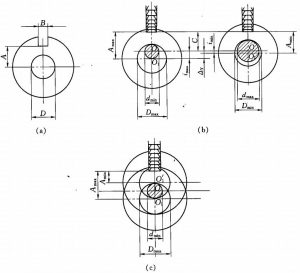

工件在夹具中定位时,由于工件定位基面与夹具上定位元件限位基面的制造公差和最小配合间隙的影响,导致定位基准与限位基准不能重合,从而使各个工件的位置不一致,给加工尺寸造成误差, 这个误差称为基准位移误差,用ΔY表示。图1a所示为圆套铣键槽的工序简图,工序尺寸为A和B。图1b是加工示意图,工件以内孔D在圆柱心轴上定位,O是心轴轴心,C是对刀尺寸。

图1 基准位移误差

尺寸A的工序基准是内孔轴线,定位基准也是内孔轴线,两者重合ΔB=0。但是,由于工件内孔面与心轴圆柱面有制造公差和最小配合间隙,使得定位基准(工件内孔轴线)与限位基准(心轴轴线)不能重合,定位基准相对于限位基准下移了一段距离,由于刀具调整好位置后在加工一批工件过程中位置不再变动(与限位基准的位置不变)。所以,定位基准的位置变动影响到尺寸A的大小,给尺寸A造成了误差,这个误差就是基准位移误差。

基准位移误差的大小应等于因定位基准与限位基准不重合造成工序尺寸的最大变动量。

由图1b可知,一批工件定位基准的最大变动量应为:

Δi= Amax- Amin

式中:Δi一一批工件定位基准的最大变动量;

Amax——最大工序尺寸;

Amin——最小工序尺寸。

当定位基准的变动方向与工序尺寸的方向相同时,基准位移误差等于定位基准的变动范围,即

ΔY=Δi

当定位基准的变动方向与工序尺寸的方向不同时,基准位移误差等于定位基准的变动范围在加工尺寸方向,上的投影,即

ΔY =Δicosα

式中,α为定位基准的变动方向与工序尺寸方向间的夹角。